Производство Парниковой Пленки В Теплицы: Детальная Инструкция

При сооружении на участке теплицы для выращивания рассады и ранних овощей, решается вопрос, чем ее покрыть. Самый дешевый вариант – полиэтилен. Статья предлагает познакомиться, как организовано производство парниковой плёнки, ее характеристики и стоимость.

Виды парниковой пленки

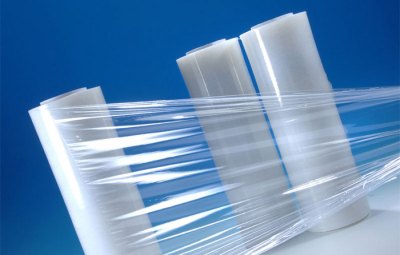

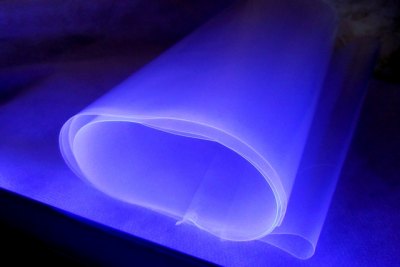

Парниковая пленка: производство ее для теплиц, отличается введением в материал определенных добавок.

В таблице представлены основные типы пленок и их особенности:

| Преимущества | Недостатки | |

|

|

|

|

|

|

|

Более высокая стоимость, но затраты могут окупаться от продолжительного срока службы.

|

|

|

|

|

|

|

|

|

|

|

После ознакомления с видами и особенностями материала, можно познакомиться, как осуществляется производство пленки парниковой.

Сырье для изготовления материала

Для изготовления парниковой пленки используются:

- Полиэтилен высокого давления.

- Стабилизаторы-антиокислители. Одним из компонентов может быть газовая сажа, которая составляет от 2% до 3%. Но из-за окрашивания изделия в черный цвет, применение ее ограничено. Чаще используются амониевые стабилизаторы в количестве 0,1%. Для полиэтиленовых пленок для теплиц обычно берутся:

- Фенил-а-нафтиламин – 0,1%.

- Дикрезилопропан – 0,2%.

- Продукт, получаемый при конденсации фенола марки П-24 и стирола – до 0,4%.

- Красители. Для получения светоустойчивой окраски, используются минеральные пигменты от 1 до 3% от общего веса полиэтилена. Это:

- Свинцовые кроны, желтого цвета, разного оттенка и оранжевые.

- Кадмий красного цвета, с разными оттенками и лимонный.

- Окись хрома.

- Цинковый крон.

- Двуокись титана.

Способы производства пленки

Для производства парниковой пленки используется метод непрерывного выдавливания или экструзивный.

Это выполняется двумя способами:

- Выдавливанием материала через экструдерную головку или фильеру, имеющую вид рукава или трубы. Затем, с помощью потока воздуха под определенным давлением, пленке придается нужная толщина. Величина давления зависит от:

- Формы фильеры.

- Текучести материала.

- Скорости его потока.

- Выдавливание массы полиэтилена через узкую щель, которая определяет толщину материала.

- Цветные полиэтиленовые пленки изготавливаются такими же способами с добавлением операции, связанной с подготовкой концентрата красителя.

Для его получения используются стальные вальцы, в которых валы вращаются с разной скоростью.

Организация процесса производства пленки

Как получается пленка парниковая, производство которой осуществляется выдавливанием через экструдерную головку, и в чём его особенности? Экструдер – это комплекс, включающий в себя электронное, электромеханическое и механическое оборудование, выполняющее определенные требования в процессе монтажа и эксплуатации.

Требования, предъявляемые к подготовке работы агрегата:

- Экструдер должен устанавливаться в помещении, которое отвечает всем требованиям техники безопасности и санитарным нормам. Это:

- Габариты помещения.

- Наличие системы вентиляции.

- Хорошее освещение.

- Помещение должно быть закрытым. В нем не допускаются резкие перепады температуры, попадание на оборудование прямых лучей солнца. Помещение выбирается класса П-11ф по ПУ3, с климатическим исполнением – У, категории – 4 по ГОСТ 15150-69.

- При сооружении фундамента и полов, учитываются параметры нагрузки на них. При этом запас прочности превышает номинальную нагрузку от веса оборудования в 1,5 раза.

- Электрический кабель может быть из меди или алюминия, сечение выбирается в зависимости от мощности агрегата. Подсоединение оборудования выполняется через автоматический пускатель АП, требуемой мощности.

- При наличии в сети импульсных помех и отклонения напряжения больше 5%, нужна установка бесперебойного питания, для стабилизации напряжения в сети.

В течение всего срока службы оборудования, должна соблюдаться инструкция по его эксплуатации, иначе поставщик не будет нести никакой ответственности за его работу.

Подготовка агрегата к работе

Подготовку оборудования к работе, своими руками осуществляет оператор.

При этом его действия зависят от:

- Будет это новое оборудование, или после выполнения его капитального ремонта.

- Аварийного или текущего ремонта.

- Плановой остановки, связанной с переходом для изготовления другого типа пленки, сменой оснастки, чисткой, остановкой агрегата на выходные дни.

- Смене партии сырья.

- Пуск нового и отремонтированного оборудования, осуществляется с испытанием его и приемкой.

При этом обязательно должны присутствовать ответственные специалисты, ремонтирующие агрегат, а так же инженер-технолог, руководящий испытанием. Оператор будет выполнять последовательные операции по указанию инженера-технолога, согласно программе испытаний.

Наладка оборудования

Агрегат выставляется регулировочными винтами для горизонтального положения рабочих элементов, что контролируется уровнем.

- Выравнивается ролик вытяжного устройства регулировкой позиционных болтов, расположенных на основании.

- По уровню выставляется экструзионная головка — ее центр должен располагаться посредине касательной к тянущему валу.

- Квалифицированный электрик подсоединяет к панели управления электрический кабель. При этом переключатели должны быть в положении «выкл.».

- Крепится кольцевой зазор, через который подается воздух в воздушный рукав гибкого вида для нагнетательного вентилятора.

- Проверяется подключение фаз по направлению вращения двигателя и вращения вентилятора, используемого для обдува рукава по указанию стрелок. При необходимости, производится регулировка подключения.

- Проверяется натяжение приводного ремня основного двигателя, и отсутствие задевания шкива о защитный кожух.

- Обеспечивается параллельность экструдера и осей шкивов двигателя.

- Проверяется уровень масла в пневморедукторе, подключением пневмопривода к пневморедуктору.

- Контролируется работа пневмоузлов, чтобы обеспечить синхронность и отсутствие утечки.

- Проверяются:

- Плотность прилегания нагревателей к корпусу цилиндра и головки, термопар в гнездах, чтобы избежать отклонения в показаниях приборов.

- Температура нагревателей. Для каждого вида полимеров, она имеет свои величины.

- Температура в центре дорна.

- Запускается главный двигатель.

- Проверяется нагнетательный вентилятор на обдув цилиндра.

- Необходимо убедиться, что после замены сетки фиксатор останется надежно зафиксированным.

- Обеспечивается соосность оси фиксатора и головки адаптера.

- Проверяется затяжка всех болтов, которые могли ослабнуть при транспортировке.

- Надевается бумажная гильза на намоточное устройство, и агрегат готовится к началу работы.

Совет: Во избежание проскальзывания, для тонких пленок необходимо на гильзу намотать скотч.

Чтобы лучше представить весь процесс наладки оборудования, стоит просмотреть видео.

Запуск оборудования в работу

Порядок работ такой:

- На нужную высоту поднимается опора натяжного устройства. При этом для работы с полиэтиленом большой плотности ПЭНД или толщины, опора поднимается выше, что улучшает охлаждение, а при низкой плотности ПЭВД, опора устанавливается ниже.

- Проверяются температурные настройки согласно инструкции.

- В загрузочный бункер загружается полимер.

- Запускается основной двигатель экструдера. Первоначально его скорость составляет 60 об/мин. После выдавливания полимера из головки, скорость увеличивается.

- Устанавливается стабилизатор.

- Проверяется целостность его покрытия.

- Шнур или шпагат из ткани или полипропилена пропускается через валы.

- Закрепляется экструдат, выходящий из головки экструдера, в петле с одного конца шпагата. Чтобы не было слипания рукава, раздув следует начинать постепенно, затем сомкнуть тянущие валы, и ими протянуть экструдат.

- Включаются тянущие валки.

- Обрезается и убирается уплотненная часть экструдера.

- При протягивании надутой пленки, которая проходит в тянущем устройстве через прижимной вал, последний прижимается пневматическим переключателем.

- Регулируется частота вращения мотора натяжного устройства, чтобы при протягивании пленки не было разрывов. Первая намотка выполняется на настроечную втулку.

- Внутрь рукава накачивается плавно воздух, пока пленка не станет шириной нужного размера. В этом случае, необходимо отрегулировать правильно объем нагнетаемого вентилятором воздуха — чтобы пленка охлаждалась соответственно скорости экструзии.

- Если рукав сильно раздулся, чтобы уменьшить ширину пузыря, пленку нужно проколоть ножом и часть воздуха выпустить до заданной ширины рукава. Изменением скорости вытяжки, регулируется толщина пленки.

- При достижении заданной толщины пленки, закладываются нужного размера фальцы.

- Регулируется деревянная рама сжатия, и клинья для закладок.

- Устанавливается рабочая втулка, и выполняется намотка рулона без заломов, складок, перекосов.

- После непрерывной работы экструдера, примерно 4 часа, нужно достать сетку, и просмотреть ее на целостность и наличие металлических элементов.

Получаемая пленка, по всей структуре должна быть однородной по всему диаметру, и соответствовать требованию ГОСТ 10354-82. Из полученного материала легко можно наладить производство парников из пленки. Образец одного из них представлен на фото.

Чтобы получилась качественная пленка для парников, производство ее должно выполняться при строгом соблюдении технологии проведения всех этапов процесса, с соблюдением пропорций компонентов при ее изготовлении, и использованием надежного оборудования.

Отзывы и комментарии

Как устроить систему защиты от сильных ветров в теплице?

Как устроить систему защиты от сильных ветров в теплице?

Как Затенить Теплицу: Лучшие Способы и Пошаговая Инструкция

Как Затенить Теплицу: Лучшие Способы и Пошаговая Инструкция

Облицовка Теплиц: Выбор Материала, Инструкция по монтажу, Советы Новичкам

Облицовка Теплиц: Выбор Материала, Инструкция по монтажу, Советы Новичкам

10 лучших материалов для укрытия растений, которые доступны каждому

10 лучших материалов для укрытия растений, которые доступны каждому